一、 工艺简介

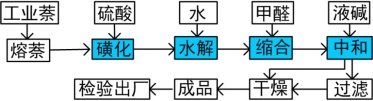

萘系减水剂的生产过程主要由磺化、水解、缩合和中和四个工段组成,如下图所示:

萘系减水剂工艺

1、磺化

将定量的工业萘倒入3000L磺化反应釜内,在密闭状态下向反应釜夹套内通入194℃的蒸汽,将萘融化,当熔萘温度升到135℃时,停止加热,开始向反应釜内滴加硫酸(98%)。硫酸溶于水放出大量热,可使水沸腾,为防止反应釜温度过高,稀释硫酸时应通过滴加方式进料,同时不断搅拌,应控制滴加时间在0.5~1小时内。硫酸滴加完毕后,开始供气加热,使物料温度上升到160~165℃,此时硫酸与工业萘开始进行磺化反应,生成α-萘磺酸与β-萘磺酸。为保证磺化反应顺利进行,必须控制反应温度在160℃~165℃之间,为此要不断调整供气压力。为使萘尽可能完全磺化,应使硫酸过量10%,通过控制物料酸度值来实现,控制其酸度值在3.1~3.3之间。磺化反应阶段一般需2小时。 磺化反应结束后,向反应釜内通入蒸气,直接将萘磺酸压入水解釜内。反应过程需补充部分稀释水,来调节物料粘度。

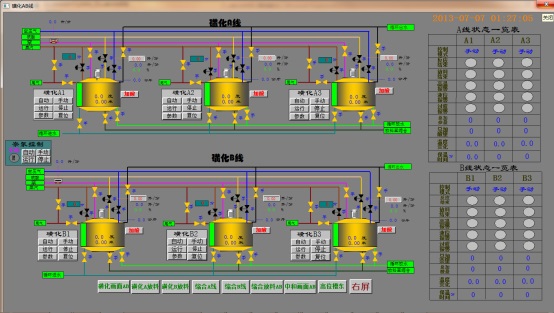

磺化工段

磺化工段

2、水解

在160℃~165℃的磺化温度下产生大约15%的α-萘磺酸,由于α-萘磺酸活性较大,它存在会影响以后的缩合反应,应该将其转化或除去。α-萘磺酸在120℃时极易水解,而β-萘磺酸在此温度下比较稳定,因此可以通过水解反应除去α-萘磺酸。开启循环水系统,并向反应釜内加水,控制温度在120℃左右,使α萘磺酸进行水解反应,水解产物为萘和硫酸,分离以后的产物可作为原料继续参与磺化反应。为保证水解反应彻底完成,应保证水解时间在30分钟以上。水解反应结束后,通入蒸气将β-萘磺酸压入缩合反应釜内进行缩合反应。

3、缩合

缩合反应是萘系高效减水剂生产过程中的重要反应,也是时间较长的一个工序。技术关键是使反应尽可能的完全,得到长链分子,同时反应时间尽可能的短,以便缩短生产时间及降低生产成本。

开启循环冷却水系统将反应釜内的物料降温到85℃~100℃之间,然后开始滴加甲醛。甲醛在物料中酸根离子的作用下,发生转变,生成反应性很强的羰基离子。

为保证甲醛最大限度羰基化,滴加速度要慢,一般控制在2小时左右。羰化反应结束后,通气加热,使物料温度上升到110℃,此时甲醛羰离子与β-萘磺酸开始进行缩合反应,生成萘系磺酸甲醛缩合物,缩合反应历时约4.5h。反应过程中,为了调节物料粘度,需补充部分稀释水。缩合反应结束后,将生成物转移到中和罐内进行中和反应。

4、中和

在磺化、水解、缩合反应过程中,均保持有一定的酸度,为增强减水剂的水溶性,需使产物变为易溶于水的钠盐,因此,需加入碱液中和。加入Ca(OH)2 ,将SO42-去除,生成CaSO4沉淀物,通过过滤去除Ca SO4。中和反应后,形成的水剂产品置于贮罐内。

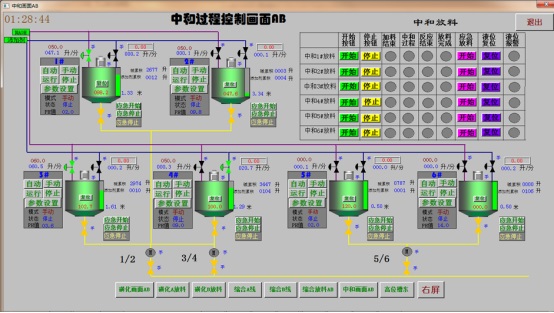

中和工段

二、控制策略

磺化反应的控制要点:

●萘与硫酸质量比: 1:1.3~1.4

●磺化反应温度:160~165℃

● 在160~165℃维持磺化时间约2小时

水解反应控制总酸度在29%左右,加水量一般为2~5克/克萘,用水量多对水解反应有利,但对缩合反应不利,故在控制好酸度的情况下,尽量少加水。

缩合反应的控制要点:

●萘磺酸:甲醛 = 1:0.95~1.0

●缩合温度100~110℃

●缩合酸度28~30%

●缩合时间4~6小时

中和过程中要控制加碱速度,速度过快,反应剧烈很容易造成溢料;要严格控制物料反应终点,终点不到或超过终点都会影响产品质量。

三、应用效果

UW500 DCS应用于山东万山减水剂生产线后,大幅提高了生产线效率和产品质量,在同样生产人员情况下,生产线规模得到快速扩建。山东万山化工有限公司是中国最大的萘系高效减水剂专业生产商,在国内高效减水剂市场份额达到30%以上。本项目包括24条萘系高效减水剂生产线,主要产品有FDN-A、FDN-B、FDN-C等,年产量60万吨(粉体)。